Dans la technologie industrielle, les processus automatisés ne sont plus possibles sans automates programmables. Si vous aussi, vous souhaitez mettre en place des procédures automatisées, l'article suivant vous donnera un petit aperçu de cette technologie moderne. Vous trouverez chez eibabo® une multitude de :

- Unités de base pour contrôleurs logiques programmables, pour Alpha XL et Siemens Logo !

- Unités de base et unités compactes CPU

- Modules centraux CPU et contrôleurs de bus de terrain

- Contrôleurs en ligne et unités de contrôle

Ces appareils sont aujourd'hui utilisés dans tous les secteurs, aussi bien dans les grandes que dans les petites installations d'automatisation.

Que sont les contrôleurs logiques programmables (PLC) ?

Dans les systèmes automatisés, un contrôleur exécute le contrôle des processus physiques conformément à un algorithme sous-jacent. Pour ce faire, il utilise des informations reçues par des capteurs et transmises à des terminaux. Chaque appareil fonctionnant automatiquement possède un contrôleur de commande – un module photovoltaïque qui détermine la logique de l'appareil.

Que sont les contrôleurs logiques programmables (PLC) ?

Les contrôleurs logiques programmables (PLC) sont des appareils fonctionnant en temps réel et destinés à l'automatisation de processus technologiques. L'API est programmé numériquement, ce qui permet de l'adapter très facilement aux exigences d'un processus donné. Avec les exigences croissantes posées aux machines et aux processus de production modernes, les solutions d'automatisation par API sont devenues incontournables dans le quotidien de la production industrielle. Le principal domaine d'application de l'API est son utilisation à long terme, sans qu'une intervention humaine soit nécessaire. Les contrôleurs logiques programmables sont généralement utilisés pour contrôler des processus séquentiels. L'état d'un objet est déterminé au moyen de signaux d'entrée et de paramètres de sortie et des actions de commande correspondantes sont exécutées.

L'histoire des contrôleurs logiques programmables (PLC)

Avant l'apparition des automates programmables sous forme moderne, leur développement a commencé au milieu du siècle dernier avec une logique en échelle relativement simple. Avec l'émergence de la technologie des microprocesseurs vers la fin des années 1960, les processus d'automatisation industrielle en ont été directement influencés. Des circuits numériques ont été développés et sont utilisés depuis lors dans les systèmes de contrôle automatique.

En 1968, un groupe d'ingénieurs de General Motors a été chargé de produire des commandes industrielles facilement programmables. Ceux-ci doivent être faciles à entretenir et à réparer. Grâce à une conception modulaire, il devrait également être possible de remplacer les modules installés ou d'en ajouter de nouveaux. Le premier automate programmable au monde s'appelait « Modicon 084 » et a été présenté en 1969. L'appareil pesait environ un quintal et se composait d'une armoire contenant une série de modules photovoltaïques dont la capacité de stockage n'était que de 4 kilo-octets.

Le saviez-vous ?

L'invention des premiers API est attribuée aux ingénieurs américains Richard E. Morley et Odo J. Struger.

En 1970, le premier système de commande automatisé au monde basé sur cette commande a été présenté au Chicago Machine Tool Show.

Où sont utilisées les unités de base API ?

Les automates programmables offrent une solution simple et économique pour de nombreuses tâches d'automatisation et constituent la solution idéale pour la commande personnalisée des applications, machines, installations et processus les plus divers ou pour la commande numérique de la puissance. Dans tout système de contrôle basé sur l'automatisation, l'accent est mis sur l'obtention du résultat souhaité de manière efficace et fiable. Dans le cadre de l'automatisation des processus, ils commandent par exemple des bras de robots dans l'industrie automobile, des systèmes de manutention complexes ou des processus dans l'énergie nucléaire, le transport et la circulation.

Quelle est la structure d'une unité de base API ?

Une unité de base pour l'automate programmable se compose typiquement des éléments suivants :

- Entrées pour la saisie de signaux – l'appareil surveille l'état actuel du système par le biais de boutons poussoirs, de thermomètres, de tachymètres ou de capteurs raccordés

- Sorties pour l'émission de signaux – c'est ici que sont reliés les appareils d'une installation avec lesquels l'API exécute un processus

- Logiciel – le programme d'application qui détermine la commutation des sorties en fonction de l'activation des entrées

- Interface de communication – celle-ci sert à relier l'API à d'autres systèmes

L'unité de base nécessite également sa propre alimentation électrique et contient un processeur et le bus interne.

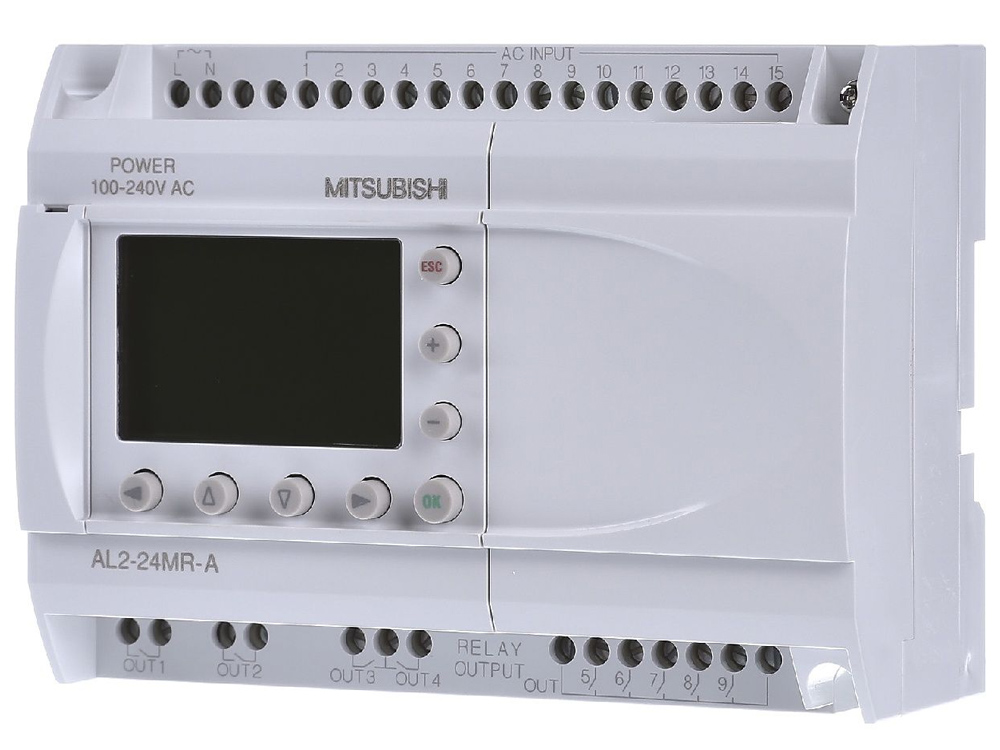

Unité de base – Mitsubishi AL2-24MR-A #215074

Unité de base – Mitsubishi AL2-24MR-A #215074

Comment fonctionne une unité de base API ?

Un automate programmable est un appareil qui collecte, convertit, traite et stocke des informations et génère des instructions de commande. L'échange de données se fait via des entrées et des sorties sur l'appareil. Il est ainsi possible de relier des capteurs, des boutons poussoirs, des actionneurs et d'autres appareils à l'objet de commande. Il s'agit donc d'un petit ordinateur, commandé par un microprocesseur avec son propre système d'exploitation. Celui-ci est adapté aux besoins de résolution des problèmes d'automatisation en temps réel et fonctionne avec le temps de réaction le plus court possible. L'API reçoit les signaux du processus commandé via les entrées sous forme de :

- États marche/arrêt – par exemple des détections de position par des interrupteurs de fin de course ou des détecteurs de proximité

- Signaux analogiques continus – il s'agit notamment des températures, de la pression, des vitesses, des niveaux de remplissage, etc.

Les appareils qui exécutent le processus automatisé sont raccordés au côté sortie. Ceux-ci reçoivent à leur tour les signaux de l'unité de base sous la forme de :

- Des signaux de commande marche/arrêt – par exemple pour un relais électromagnétique, un contacteur de moteur, une lampe de signalisation, etc

- des signaux de commande analogiques continus – entre autres pour l'ouverture ou la fermeture de vannes ou l'adaptation de la vitesse de rotation du moteur

Entre les entrées et les sorties se trouve le processeur. Celui-ci est également appelé Central Processing Unit (CPU) et contrôle les signaux de sortie en se basant sur les données des signaux d'entrée. Une programmation (au moyen d'un logiciel de paramétrage) permet de déterminer comment l'API réagit aux signaux d'entrée ou à leur modification. Ces informations sont stockées dans l'unité de base. Il existe généralement une interface séparée sur l'appareil à cet effet. Une autre option consiste à connecter l'unité de base à un réseau. Ensuite, la communication est possible dans le cadre de la hiérarchie du réseau avec d'autres périphériques et systèmes.

Quels sont les avantages d'un API par rapport à un circuit de relais classique ?

Au fil du temps, les API se sont adaptés aux exigences spécifiques de l'environnement industriel. Les fonctions API présentent un certain nombre d'avantages. En raison de leur flexibilité, leur utilisation est possible dans les secteurs les plus divers. Outre la possibilité de commander un API à distance, les principaux avantages résident dans la capacité de communication et la possibilité de programmer de manière différenciée le fonctionnement. Les paramètres peuvent être modifiés à tout moment sans que cela n'affecte le fonctionnement de l'appareil lui-même. En règle générale, un API peut être installé directement sur une machine de production.

Comment choisir la bonne unité de base API ?

Lors de la sélection, une multitude de facteurs doivent être pris en compte et évalués. En combinant les exigences technologiques d'un objet d'automatisation donné avec une comparaison des automates programmables modernes, vous pouvez prendre la bonne décision. Le choix du bon API dépend entre autres des critères suivants :

Configuration requise

Les exigences du système décrivent la tâche que l'API doit remplir. Définissez les objectifs à atteindre et divisez-les en plusieurs étapes simples et compréhensibles. Définissez le type de périphériques d'entrée et de sortie à connecter à l'API ainsi que leurs fonctions respectives. Vous souhaitez mettre en œuvre d'autres fonctions spéciales ? Combien d'entrées et de sorties sont nécessaires sur l'unité de base ? Quelle est la quantité de mémoire nécessaire ? Quelles sont vos exigences en matière de vitesse du processeur ?

Utilisation

La plupart des API sont initialement programmés avec un ordinateur. Celui-ci n'est ensuite plus nécessaire pour utiliser lui-même l'API. Réfléchissez donc si vous voulez un API avec un écran intégré et un panneau tactile. Il peut suffire de lire les valeurs et de gérer le système via l'infrastructure informatique existante.

Communication

Les données sont-elles échangées avec d'autres appareils en dehors du processus proprement dit ? L'appareil fait-il partie d'un réseau ?

Conditions d'utilisation

L'API est-il exposé à des conditions de fonctionnement particulières qui influencent ses caractéristiques et son fonctionnement ou qui ont des répercussions sur la fiabilité et les intervalles de maintenance ?

Besoin électrique

Quels sont vos besoins en termes d'alimentation électrique pour les différentes entrées et sorties ainsi que pour l'API lui-même ?

Vitesse de fonctionnement

La vitesse de fonctionnement est responsable de la sécurité et du déroulement des opérations « critiques en termes de temps ».

Les fabricants d'unités de base de haute qualité pour les API sont entre autres : Mitsubishi Electric, Pilz, Siemens, WAGO Kontakttechnik ou Phoenix Contact.

![]()

Catalogue :

Dans ce catalogue eibabo® commande industrielle API > unité de base vous trouverez des articles des groupes de produits suivants :

Aperçu de l'article :

- Accessoires de contrôle

- Automatisation

- Automatisation de salle

- Bac à cartes

- Borne de communication

- Carte contrôleur

- Composant de bus de terrain

- Connecteur rectangulaire

- Contrôle modulaire

- Contrôleur d'applications

- Contrôleur d'automatisation du bâtiment

- Contrôleurs

- DécentraliséEA

- La communication

- Module de bus de terrain

- Module de segments

- Module dinterface

- Module logique

- Module système

- Participants à l'autobus

- Petit contrôleur

- Poste de tête

- Prise Interbus

- Relais de commande

- Système de bus de terrain

- Technologie de bus de terrain

- Transporteur de groupe

- Transporteur du groupe principal

des fabricants suivants :

Catalogue général des fabricants Unité de base :

- ABB

- Eaton

- Mitsubishi

- Omron

- Phoenix

- Pilz

- Rockwell

- Schneider Electric

- Siemens

- Stahl

- Turck

- WAGO

- Weidmüller

- Wieland